EPS模具设计全流程解析:从构思到成型的七个关键步骤

来源:http://www.hnhxmj.com/news/472.html 发布时间:2025-04-15 点击:256

需求分析阶段

EPS模具设计的首先是收集产品需求,包括明确产品的应用场景(如建筑装饰或包装缓冲)、预估生产规模(小批量试产或大规模量产),以及掌握材料特性参数,特别是0.3%-0.8%的成型收缩率,这些基础数据将直接影响后续设计方案。

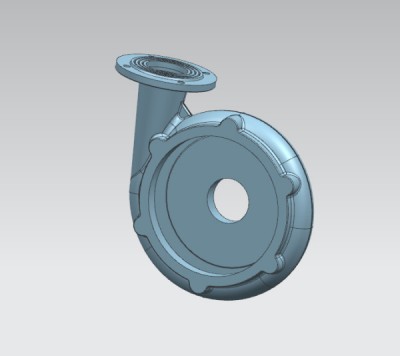

三维建模设计

基于需求分析结果,使用CAD软件构建1:1产品三维模型,建模时需预留0.5-1mm的加工余量以补偿材料收缩,同时必须设计合理的分型面和2-3°的脱模斜度,这些细节处理将显著影响后续脱模效果和产品表面质量。

模具结构规划

根据生产需求选择铝模(约10万次寿命)或钢模(30万次以上寿命)材质,精心设计6-8mm孔径、40-60mm间距的蒸汽加热通道系统,并配置负压值≥0.06MPa的真空吸附装置,这些结构设计直接关系到成型效率和产品一致性。

加工制造阶段

采用CNC精密加工确保型腔尺寸公差控制在±0.1mm以内,所有成型表面需抛光至Ra0.8μm以下的镜面效果,进行严格的合模测试,确保上下模配合间隙不超过0.05mm,这些制造标准是模具精度的根本保证。

试模验证环节

通过调整0.15-0.25MPa的蒸汽压力和优化保压时间(按每10mm壁厚增加15秒计算),反复测试直至制品密度偏差稳定在±3%范围内,这个过程需要记录各项参数的优组合。

文件交付标准

模具交付时必须配套完整的技术文件,包括标注所有部件编号的总装图、显示温度分布均匀性≤5℃的热分析报告,以及包含日常点检项目的操作维护手册,这些文档是后续规范使用的基础。

持续优化机制

建立模具全生命周期管理系统,记录每次维修数据,执行每5000模次的预防性保养计划,并根据产品迭代需求及时更新模具版本,这种动态优化机制可较大化模具使用价值。

相关新闻

相关产品

10吨箱体

风机

硬齿面减速机

M9半箱体