“隐形工匠”消失模具:精密制造的四重技术法则

来源:http://www.hnhxmj.com/news/474.html 发布时间:2025-05-06 点击:262

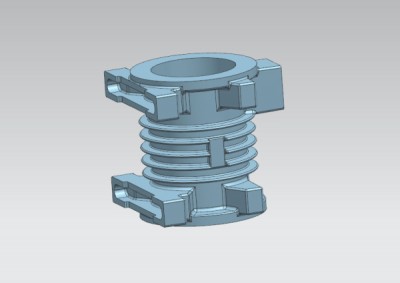

在复杂结构铸件的生产中,消失模具凭借其独特的工作方式,成为突破传统工艺限制的关键角色。从微型零件到精密部件,其应用场景不断拓展,但想要充分发挥这种技术的优势,需聚焦以下四项核心要点。

一、材料匹配:寻找“融合密码”

模具材料与目标铸件的适配性至关重要。针对轻量化需求,需选用燃烧后残留很少的材质,避免杂质混入金属液;对于高温环境下的铸件,材料需在熔化过程中保持稳定的体积变化,防止铸件变形。材料与金属液的接触特性同样需要严格把控,既要保证填充顺畅,又要避免熔化后的残留物影响铸件品质。这如同为不同金属寻找“适配钥匙”,确保两者在铸造过程中和谐共存。

二、结构优化:攻克“空间难题”

复杂铸件往往包含交错流道与立体孔洞,模具设计需具备“空间思维”。通过三维建模技术预演金属液的流动路径,合理分配壁厚,避免薄壁区域因冷却过快产生缺陷。对于内腔结构,需设计阶梯式排气通道,确保气体顺利排出,防止气泡残留。这种“精密设计”考验着工程师对材料特性与铸造工艺的综合理解能力。

三、工艺协调:把握“温度节奏”

铸造过程是温度与时间的精密配合。模具预烧阶段需控制升温速率,防止材料因热应力开裂;金属液浇注时,浇注温度与模具初始温度需形成合理差值,确保金属液既不过早凝固又能充分填充。后续冷却阶段则需通过智能温控系统,让铸件按预设速率完成相变,如同为金属定制“生长节拍”。

四、后处理提升:实现“品质升级”

模具消融后,铸件可能存在微小孔隙或表面瑕疵。此时需借助无损检测技术定位缺陷,通过定向打磨与微熔覆技术修复薄弱区域。对于高性能要求的部件,还需进行表面强化处理,提升其耐磨性与使用寿命。这一过程如同将“消失”的模具能量,转化为铸件品质的持续改善。

掌握这些技术法则,消失模具便能成为推动制造业升级的重要工具,在精密制造领域发挥更大价值。

相关新闻

相关产品

10吨箱体

风机

硬齿面减速机

M9半箱体