泡沫模生产中的成本控制要点

来源:http://www.hnhxmj.com/news/476.html 发布时间:2025-06-16 点击:243

在保证基本使用功能的前提下,通过优化环节降低泡沫模成本,可关注以下方向:

一、原材料选择与使用优化

合理使用再生料:在满足强度与表面要求的前提下,掺入部分经过处理的清洁EPS再生颗粒,降低全新料用量(如新料:再生料=7:3),直接减少原料支出。

精准计算密度:避免盲目追求高密度。根据铸件大小、结构复杂度、浇注金属类型,测试并采用够用的较低密度等级(如从28g/L降至22g/L),单模材料消耗显著减少。

减少切割余量:优化排版设计,提升整板泡沫利用率;采用数控切割减少边角料浪费。

二、生产工艺过程降耗

蒸汽与能源管理:检查修复蒸汽管道泄漏,优化发泡成型与板材熟化的蒸汽压力与时间,避免过度消耗;余热回收用于预热或干燥环节。

模具设计与维护:

简化模具结构,减少复杂抽芯机构,缩短加工周期。

确保模具合模严密、排气顺畅,减少因飞边、缺陷导致的修模工时与废品。

提高成型效率:优化预发珠粒熟化时间与成型温度压力参数,缩短单模成型周期,提升设备单位时间产出。

三、模片组合与粘接优化

粘接剂选用与用量:对比测试不同厂家热熔胶或专用胶的性能价格比,选择性价比高的产品;规范涂胶轨迹(如点状、线状),避免过量浪费。

工装辅助定位:设计简易定位夹具,确保多片模组合时快速准确对位,减少返工调整时间与胶水损耗。

四、减少后期处理成本

表面处理适度:非关键外观面或大型铸件,可减少或省略涂层工序;必需涂料时,优化喷涂手法减少涂料耗用。

转运防护:使用低成本可回收材料(如旧纸板、珍珠棉边角)制作专用转运架或分隔垫,降低模片碰伤报废率。

五、管理环节增效

标准化与模块化:对常见结构部件建立标准模块库,减少重复设计;系列化产品尽量通用部分模片。

过程防错:关键尺寸设置简易检具(如卡板),避免大批量粘合后才发现问题。

废料回收:建立洁净废料(切割屑、无胶边角)的收集、破碎、回用流程,形成内部循环。

关键提示:

平衡点把控:降本措施(如增加再生料、降低密度)需以不影响铸件质量(如塌箱、增碳)为前提,否则将得不偿失。

数据跟踪:记录原料单耗、能源单耗、合格率等关键指标变化,量化评估降本措施的实际效果。

小处着手:积少成多。优化粘接用量、减少1%废品率、提升设备利用率5%,长期累积效益可观。

泡沫模降本需贯穿材料采购、生产控制、工艺优化与管理细节。核心在于减少浪费(原料、能源、工时)、提升良率与效率,并在质量可控范围内寻求平衡点。持续改进比单一措施更重要。

相关新闻

相关产品

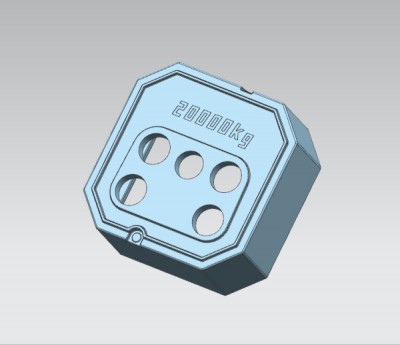

10吨箱体

风机

硬齿面减速机

M9半箱体