泡沫模模具综合设计要点解析

来源:http://www.hnhxmj.com/news/478.html 发布时间:2025-07-17 点击:219

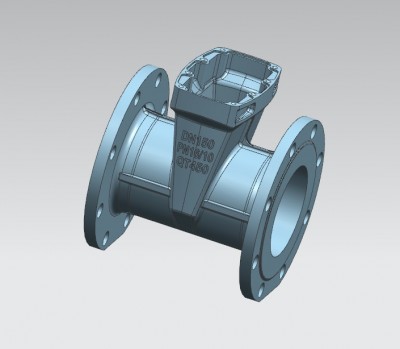

泡沫模模具的设计需兼顾功能性与工艺性,确保泡沫塑料模型的成型。结构设计是核心环节,模具需实现均匀受热与降温,通常采用8——15mm的均匀壁厚,避免局部过烧或生料。气室设计高度不低于30mm,确保高温蒸汽通过气眼均匀进入模腔,促进珠粒充分融合。分型面选择以简化模块数量、减少滑动块为原则,同时需预留定位止口或定位点,便于模型拼接时的精准定位。

材料选择需兼顾耐热性与机械强度,常用铸造铝合金、环氧树脂或铝-镁-硅系合金6061-T6等材料。密封结构至关重要,需防止发泡漏料,特殊部位需经客户确认处理方案。气动元件与接头应固定牢靠,外接接口需与客户标准匹配,确保系统稳定性。

加工工艺方面,模具制造需采用CAD/CAM技术,严格控制尺寸公差,避免分型面飞边。表面抛光处理可提升模型光洁度,而合理的浇注系统与排气系统设计,则能确保金属液顺利充型并排除气化产物。此外,模具需设置0.5°的拔模斜度,对于易变形模型可适当调整,以降低取模阻力。

维护设计同样关键,模具应支持不拆卸更换密封条、清理漏料等操作,并预留真空环路维护空间。动作流程需经客户确认,确保操作符合实际需求。通过结构优化与工艺控制,泡沫模模具可实现稳定的模型生产,为后续铸造工艺提供可靠支撑。

上一篇:复杂泡沫模具处理实用指南 下一篇:EPS模具生产中的常见问题解析

相关新闻

相关产品

10吨箱体

风机

硬齿面减速机

M9半箱体