铸造生产的“置换载体”—消失模的特性与应用

来源:http://www.hnhxmj.com/news/506.html 发布时间:2026-02-03 点击:15

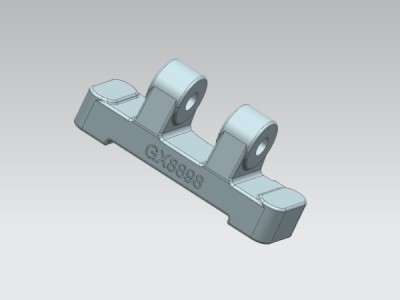

消失模是铸造生产中的核心成型载体,又称实型铸造载体,其核心原理是通过泡沫塑料制作与铸件完全一致的实体模型,经一系列处理后,在浇注过程中让模型气化消失,金属液精准填充模型空间,然后冷凝形成铸件。消失模的使用简化了铸造流程,无需传统模具的取模步骤,能适配复杂结构铸件的生产,广泛应用于各类铸造场景,成为铸造行业中常用的成型部件。

消失模主要采用可发性聚苯乙烯(EPS)、甲基丙烯酸甲酯与苯乙烯共聚树脂等材料制作,经过预发泡、熟化、模具发泡成型或数控加工而成,对于复杂结构的消失模,通常采用分片成形后再粘接组合的方式制作。其外形与成品铸件完全一致,细节贴合铸件尺寸要求,表面经过精细处理,能减少铸件表面的瑕疵,提升铸件成型精度。

制作流程分为四个核心步骤,首先可进行原材料预处理,将泡沫颗粒进行预发泡,控制发泡密度与均匀性,为后续成型奠定基础;随后进行模具发泡成型,将预处理后的泡沫颗粒注入专用模具,经过加热、冷却,形成符合要求的泡沫模型;对于复杂结构,需将分片成型的模型通过专用胶粘剂精准粘接,组合成完整的模型簇;然后对模型进行表面处理,去除毛刺、瑕疵,确保模型尺寸精准。

适配场景覆盖机械制造、汽车零部件、工程机械、管道配件、五金工具等铸造领域。在汽车零部件生产中,用于发动机缸体、变速箱壳体等复杂铸件的成型,能精准呈现零部件的内部结构;在工程机械领域,适配挖掘机、起重机等设备的零部件铸造,满足大型复杂铸件的生产需求;在五金工具领域,用于各类精密五金件的成型,提升产品外观与尺寸精度。日常存放需放置在干燥通风处,避免潮湿、挤压导致模型变形,使用前需检查模型完整性,避免破损影响铸件成型。

上一篇:消失模模具的结构特性与维护全攻略

相关新闻

相关产品

10吨箱体

风机

硬齿面减速机

M9半箱体